Innowacyjne technologie w budowie maszyn CNC

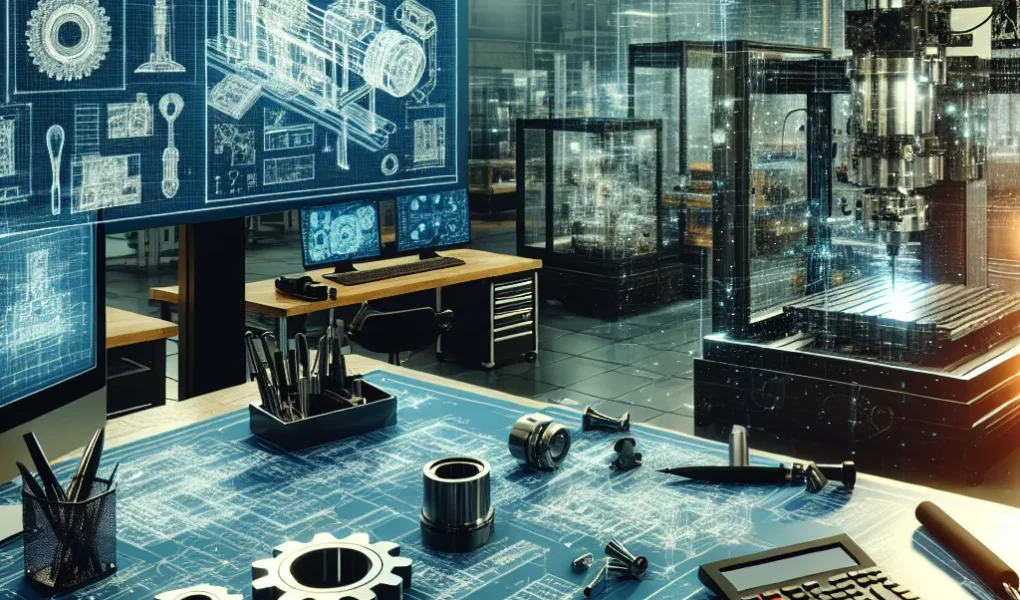

Nowoczesny rozwój technologiczny umożliwia projektowanie maszyn CNC o zupełnie nowych możliwościach, co znacząco wpływa na rozwój innowacyjnych technologii stosowanych przy ich budowie. Dzięki zastosowaniu zaawansowanych systemów automatyzacji, robotyzacji oraz inteligentnych rozwiązań w zakresie monitoringu i diagnostyki, maszyny CNC osiągają wydajność transferu rzeczywistych danych między elementami systemu. Jednym z kluczowych aspektów jest produkcja maszyn, która w obecnych czasach korzysta z cyfrowej rewolucji przemysłowej, umożliwiając szybsze wdrażanie nowoczesnych technologii oraz dostosowanie urządzeń do specyficznych potrzeb rynkowych. Innowacje te nie tylko przyspieszają procesy produkcyjne, ale również zwiększają precyzję wykonywanych operacji, co z kolei przekłada się na wyższą jakość wykonania finalnych produktów. Dalszy rozwój w tym obszarze otwiera przed przemysłem nowe perspektywy, łącząc tradycyjne podejścia produkcyjne z najnowocześniejszymi rozwiązaniami inżynieryjnymi.

Zaawansowane systemy diagnostyczne w naprawie maszyn CNC

Zaawansowane systemy diagnostyczne odgrywają kluczową rolę w innowacjach w produkcji i naprawie maszyn CNC. Dzięki zastosowaniu nowoczesnych technologii, takich jak analiza drgań, monitorowanie temperatury czy zaawansowane oprogramowanie diagnostyczne, możliwe jest szybkie wykrywanie usterek i precyzyjna ocena stanu technicznego urządzeń. Systemy diagnostyczne w maszynach CNC pozwalają na bieżące monitorowanie prac, co zwiększa efektywność produkcji i minimalizuje ryzyko poważnych awarii. Inwestycja w te rozwiązania przyczynia się do wydłużenia żywotności maszyn, optymalizacji kosztów serwisowania oraz skrócenia czasu przestojów. Przemysł oparty na technologii CNC zyskuje dzięki nim nowe perspektywy – od prewencyjnej diagnozy po szybkie naprawy, co wpływa na ogólną poprawę jakości i niezawodności procesów produkcyjnych. Innowacyjne systemy diagnostyczne integrują różne metody analizy, łącząc tradycyjne podejścia z nowoczesnymi rozwiązaniami IoT, co czyni je niezastąpionym narzędziem w kompleksowej opiece nad maszynami CNC.

Cyfryzacja procesów produkcyjnych w technologii CNC

W dobie rewolucyjnych zmian technologicznych cyfryzacja procesów produkcyjnych w technologii CNC przynosi niespotykane dotąd możliwości usprawnienia produkcji i naprawy maszyn. Innowacje w produkcji CNC skupiają się na integracji zaawansowanych systemów komputerowych z maszynami obrabiającymi, co pozwala na precyzyjne sterowanie procesami obróbki, automatyzację kalkulacji i monitorowanie parametrów w czasie rzeczywistym. Dzięki temu rozwiązaniu, zarówno planowanie produkcji, jak i diagnostyka usterek w obrębie maszyn CNC stają się bardziej efektywne, co znacząco redukuje ryzyko kosztownych przestojów. Cyfryzacja umożliwia wykorzystanie analityki danych oraz sztucznej inteligencji, które optymalizują procesy produkcyjne na każdym etapie – od projektowania, przez wykonanie, aż po konserwację i naprawę urządzeń. Takie podejście sprzyja zwiększeniu precyzji i wydajności, a także podnosi poziom bezpieczeństwa operacji. Kluczowe znaczenie ma tu integracja systemów CAD/CAM z narzędziami do monitorowania stanu technicznego maszyn, co umożliwia predykcyjną diagnostykę awarii oraz planowanie konserwacji zapobiegawczej. Inwestycje w cyfryzację procesów CNC przemieniają tradycyjne zakłady produkcyjne w nowoczesne centra produkcyjne, w których innowacje technologiczne stają się fundamentem konkurencyjności na globalnym rynku.

Nowoczesne metody modernizacji i konserwacji maszyn CNC

W obliczu dynamicznego rozwoju przemysłu produkcyjnego, innowacje w produkcji i naprawie maszyn CNC stają się nieodłącznym elementem strategii przedsiębiorstw dążących do utrzymania konkurencyjności na rynku. Nowoczesne metody modernizacji i konserwacji maszyn CNC umożliwiają precyzyjną diagnostykę, wczesne wykrywanie potencjalnych usterek oraz wdrażanie zaawansowanych technologii, takich jak systemy IoT, zdalny monitoring czy automatyczne systemy smarowania. Wdrażanie innowacyjnych rozwiązań pozwala nie tylko na zwiększenie efektywności operacyjnej maszyn, ale również na optymalizację kosztów serwisowych oraz minimalizację przestojów w produkcji. W nowoczesnych warsztatach i centrach serwisowych coraz częściej stosuje się narzędzia diagnostyczne oparte na analizie danych, co umożliwia podejmowanie szybkich i precyzyjnych decyzji dotyczących konserwacji maszyn CNC. Dzięki ciągłej modernizacji maszyn CNC, przedsiębiorstwa mogą liczyć na wydłużony czas eksploatacji urządzeń oraz zwiększenie ich niezawodności, co w dłuższej perspektywie przekłada się na lepszą jakość produktów i większą satysfakcję klienta.